Roestvrijstalen elektroden CB-A102

De kennisgeving van het gebruik van de roestvrijstalen elektrode

1. chroomroestvrij staal heeft een bepaalde corrosieweerstand (oxiderend zuur, organisch zuur, cavitatie), hittebestendigheid en slijtvastheid.Meestal gebruikt in energiecentrales, chemicaliën, aardolie en andere uitrustingsmaterialen.Chroomroestvrij staal slechte lasbaarheid, aandacht besteden aan het lasproces, warmtebehandelingsomstandigheden en de selectie van de juiste elektrode.

2. CR-13 roestvrij staal heeft een hogere hardheid na het lassen en is gemakkelijk te kraken.Als hetzelfde type chroom-roestvrijstalen elektrode (G202, G207) wordt gebruikt om te lassen, moet deze worden voorverwarmd boven 300 ° C en na het lassen worden afgekoeld tot ongeveer 700 ° C.Als het lassen niet kan worden uitgevoerd na de warmtebehandeling, dan is de keuze van de chroom-nikkel roestvrijstalen elektrode (A107, A207).

3. Chroom 17 roestvrij staal, om de corrosieweerstand en lasbaarheid te verbeteren en de juiste hoeveelheid stabiliteitselementen zoals Ti, Nb, Mo, enz. te vergroten, is de lasbaarheid beter dan chroom 13 roestvrij staal.Wanneer hetzelfde type chroomroestvrijstalen elektrode (G302, G307) wordt gebruikt, moet deze na het lassen worden voorverwarmd boven 200°C en getemperd rond 800°C.Als het lassen niet warmtebehandeld kan worden, dan is de keuze van de chroom-nikkel roestvaststalen elektrode (A107, A207) .CR-NI roestvrijstalen elektrode heeft een goede corrosieweerstand en oxidatieweerstand, veel gebruikt in de chemische industrie, kunstmest, aardolie, productie van medische machines.

4. 0 en lager kunnen worden gebruikt voor lassen in alle posities.

5. 0 en hoger voor vlaklassen en hoeklassen.

6. Chroom-nikkel roestvrijstalen coating heeft een titanium-calciumtype en een laag waterstoftype.Het type calciumtitanaat kan worden gebruikt in AC en DC, maar de penetratie van ondiep AC-lassen, terwijl het gemakkelijk te rood is, om DC-voeding te gebruiken.Diameter

7. De elektrode moet droog worden gehouden, het titanium-calciumtype moet gedurende 1 uur bij 150 ° C worden gedroogd en het type met laag waterstofgehalte moet gedurende 1 uur bij 200 ° C tot 250 ° C worden gedroogd (geen herhaald drogen, anders de coating is gemakkelijk te kraken en af te pellen), voorkom dat de elektrodecoating olie en ander vuil plakt, om het koolstofgehalte van de las niet te verhogen en de kwaliteit van het lassen te beïnvloeden.

8. Om corrosie tussen de ogen veroorzaakt door verwarming te voorkomen, mag de lasstroom niet te groot zijn, minder dan koolstofstalen elektrode ongeveer 20%, ARC mag niet te lang zijn, snel afkoelen tussen de lagen, een smalle kraal is geschikt .

| Model | GB | AWS | Diameter (mm) | Soort coating | Huidig | Toepassingen |

| CB-A102 | E308-16 | E308-16 | 2,5-5,0 | Limoen-titanium Type | DC | Gebruikt voor het lassen van corrosiebestendig 0cR19Ni9 en 0Cr19Ni11Ti RVS constructies onder 300︒C |

Chemische samenstelling van gedeponeerd metaal

| Chemische samenstelling van gedeponeerd metaal (%) | ||||||||

| C | Mn | Si | S | P | Cu | Ni | Mo | Cr |

| ≤0,08 | 0,5-2,5 | ≤0,90 | ≤0,030 | ≤0,040 | ≤0,75 | 9.0-11.0 | ≤0,75 | 18.0-21.0 |

Mechanische eigenschappen van gedeponeerd metaal

| Mechanische eigenschappen van gedeponeerd metaal | |

| Rm (MPa) | A(%) |

| ≥550 | ≥35 |

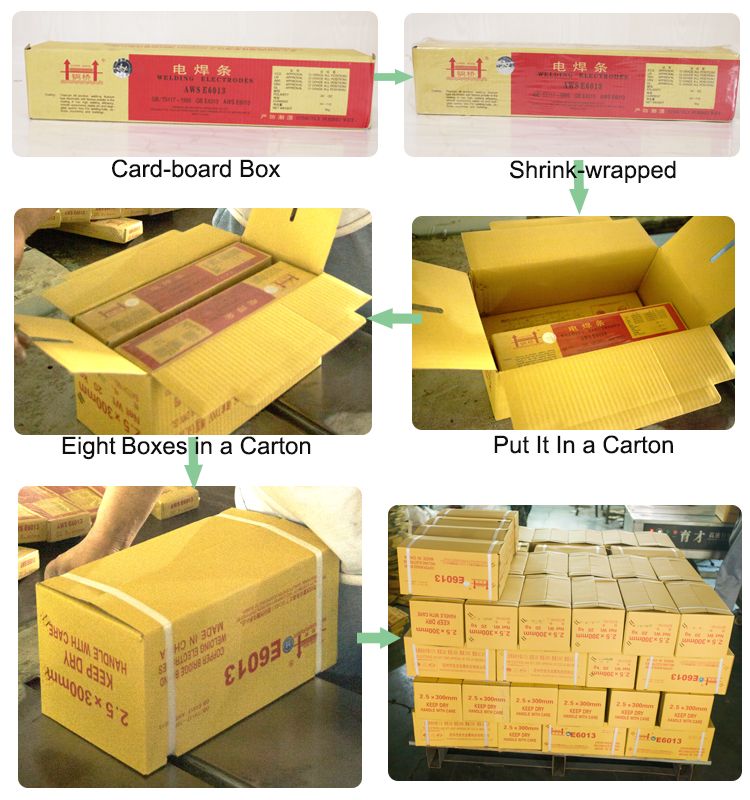

Inpakken

Onze fabriek

Tentoonstelling

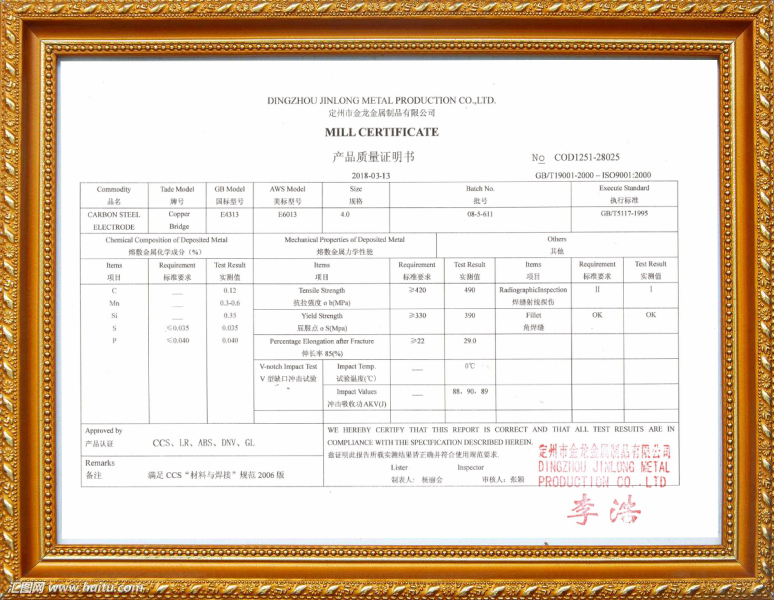

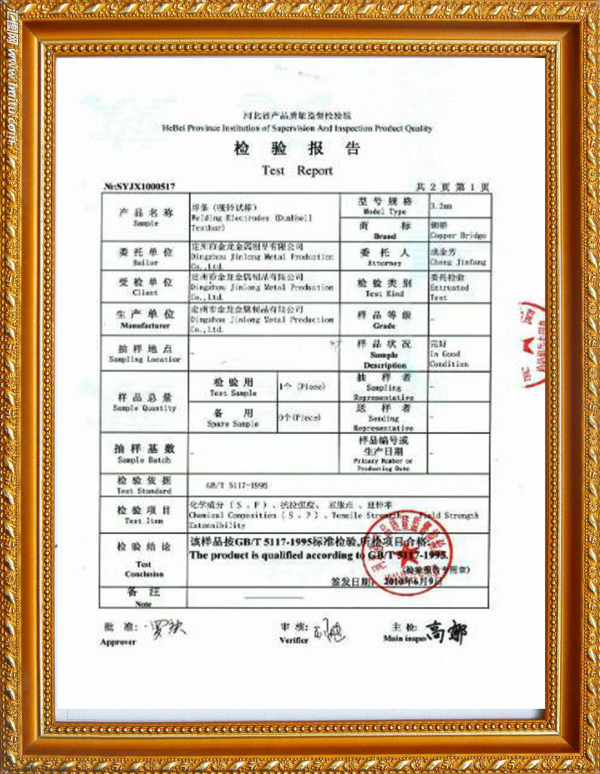

Onze certificering